智能工廠系統集成解決方案 構建未來制造的核心引擎

在工業4.0與智能制造浪潮的推動下,傳統制造模式正經歷著深刻的數字化轉型。智能工廠作為這一轉型的終極形態,其實現并非單一技術的堆砌,而是多系統、多技術、多數據的深度融合與協同。這背后,專業、全面且前瞻的“智能工廠系統集成解決方案”及其配套的“信息系統集成服務”,正成為構建未來制造核心競爭力的關鍵引擎。

一、 智能工廠系統集成的核心內涵

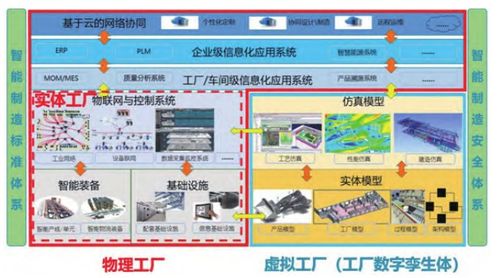

智能工廠系統集成,是指將工廠內原本孤立運行的各類硬件設備、軟件系統、數據資源以及生產流程,通過統一的架構、標準與平臺進行有機連接與整合,形成一個能夠實現自感知、自決策、自執行、自優化的協同生產體系。其核心目標在于打破信息孤島,實現數據驅動的無縫化運營。

一個完整的解決方案通常涵蓋以下層面:

- 設備層集成:通過工業物聯網(IIoT)技術,將數控機床、機器人、AGV、傳感器、儀器儀表等物理設備進行聯網,實現設備狀態實時監控、數據采集與遠程控制。

- 控制層集成:集成可編程邏輯控制器(PLC)、分布式控制系統(DCS)、數據采集與監視控制系統(SCADA)等,實現對生產過程的精準控制與可視化調度。

- 運營層集成:這是集成的核心,主要實現制造執行系統(MES)、企業資源計劃(ERP)、產品生命周期管理(PLM)、高級計劃與排程(APS)、倉庫管理系統(WMS)等關鍵信息系統的數據互通與業務協同。例如,ERP的生產訂單可自動下發至MES,MES的生產實績和物料消耗可實時反饋至ERP。

- 數據層與分析層集成:構建統一的數據湖或數據平臺,匯聚全廠數據,并利用大數據分析、人工智能(AI)和數字孿生技術,進行生產優化、質量預測、設備預防性維護和供應鏈智能決策。

二、 信息系統集成服務:從規劃到落地的專業護航

優秀的解決方案需要專業的服務來落地。信息系統集成服務正是確保集成項目成功實施、穩定運行并持續優化的保障。其主要服務內容包括:

- 咨詢與頂層設計:深入調研企業現狀與戰略目標,進行藍圖規劃,設計符合企業實際的集成架構、技術路線和數據標準,避免盲目投資和技術路線錯誤。

- 系統選型與定制開發:根據設計藍圖,協助企業評估和選擇最適合的硬件、軟件產品,并對標準產品無法滿足的需求進行定制化開發,確保系統貼合業務。

- 集成實施與部署:這是服務的核心執行階段,包括網絡部署、系統安裝、接口開發、數據遷移、系統配置、單元測試和集成測試等,確保各個系統能夠“對話”并協同工作。

- 數據治理與平臺搭建:建立數據標準與管理規范,搭建統一的數據集成平臺,確保數據在流動過程中的準確性、一致性與安全性。

- 培訓與知識轉移:對工廠的管理人員、技術人員和操作人員進行系統性培訓,確保他們能夠熟練使用新系統,并將相關知識和技能轉移給企業團隊。

- 運維支持與持續優化:提供系統上線后的技術支持、故障排除、性能監控和定期升級服務,并根據運行數據和業務變化,持續優化集成體系,挖掘數據價值。

三、 解決方案帶來的核心價值

成功實施智能工廠系統集成解決方案,能夠為企業帶來多維度的價值提升:

- 運營透明化:實現從訂單到交付的全流程可視化管理,管理者可實時掌控生產進度、設備狀態、質量情況和庫存水平。

- 生產柔性化:通過系統的快速響應與重組能力,支持小批量、多品種的定制化生產,快速適應市場變化。

- 決策智能化:基于全面、實時的數據,利用分析模型輔助甚至自動做出更優的生產排程、質量管控和供應鏈決策。

- 效率最大化:減少人工干預和紙質單據流轉,優化生產節拍,降低設備停機時間,提升整體設備效率(OEE)和資源利用率。

- 質量可追溯化:實現產品全生命周期的質量數據追溯,一旦出現問題,可快速定位環節、原因與責任,提升質量管控水平。

四、 挑戰與展望

智能工廠系統集成也面臨諸多挑戰,如跨系統接口標準不統一、歷史系統改造難度大、投資成本高、對復合型人才需求迫切以及數據安全風險等。因此,選擇擁有深厚行業知識、豐富實施經驗和強大技術實力的集成服務伙伴至關重要。

隨著5G、邊緣計算、AI和數字孿生技術的進一步成熟,智能工廠的系統集成將向更廣(融入供應鏈上下游)、更深(滲透至設備機理層面)、更智能(自主協同與優化)的方向發展。系統集成不再是一次性項目,而是一項支撐企業持續創新與進化的核心戰略能力。

****

智能工廠系統集成解決方案與專業的集成服務,是制造業數字化轉型的“橋梁”與“粘合劑”。它連接了物理世界與數字世界,融合了信息技術與運營技術,最終將數據轉化為洞察,將洞察轉化為行動,驅動制造企業邁向高效、敏捷、智能的未來。企業唯有以系統性思維,精心規劃、穩步實施,方能在這場深刻的產業變革中構筑堅實的數字化基石,贏得未來競爭的先機。

如若轉載,請注明出處:http://www.7cha.com.cn/product/44.html

更新時間:2026-02-08 09:33:45